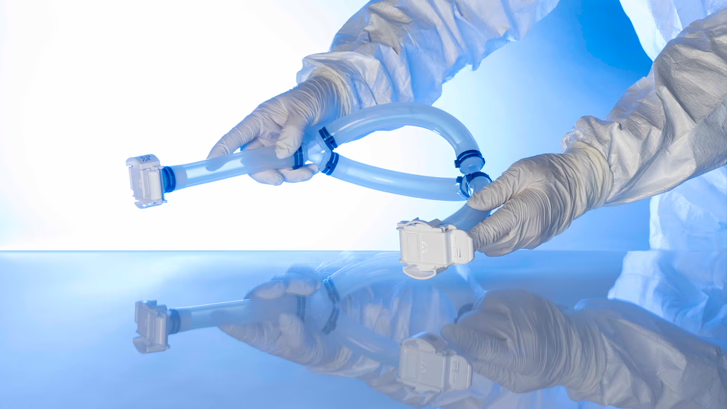

- Experiência prática

Cada componente single-use é projetado para um propósito específico

O que levar em consideração ao planejar o seu sistema single-use para garantir a qualidade sem contaminação

O que levar em consideração ao planejar o seu sistema single-use para garantir a qualidade sem contaminação

Por Ray Baldwin – Gerente de Desenvolvimento de Negócios da Watson-Marlow Fluid Technology Solutions (WMFTS)

Os sistemas single-use são cada vez mais usados em bioprocessamento com o objetivo de garantir a esterilidade e integridade do produto. Contudo, nem todos os sistemas single-use são adequados à operação, principalmente aqueles que não foram projetados especificamente para a aplicação onde estão sendo usados. A escolha dos componentes corretos é fundamental para evitar contaminações e a integridade do sistema, proteger tanto o fabricante quanto o paciente e garantir que os requisitos de boas práticas de fabricação atuais (cGMP) sejam cumpridos.

Conforme a indústria se afasta rapidamente da era de medicamentos de alto consumo, a tendência é que as empresas biofarmacêuticas desenvolvam vários medicamentos simultaneamente para mitigar os riscos dos negócios e aumentar as chances de sucesso comercial. Para isso ocorrer, as linhas de processamento têm que ser mais flexíveis: ter a capacidade de alternar entre diferentes lotes, mantendo ao mesmo tempo os mais altos níveis de esterilidade para evitar contaminações. Isso acontece particularmente para as CDMOs (Organizações de Desenvolvimento e Fabricação sob Contrato), que fornecem simultaneamente serviços especializados a diferentes clientes farmacêuticos e, portanto, são obrigadas a trocar de lote de forma rápida e eficaz. Estima-se que o mercado de CDMOs crescerá mais do que o setor farmacêutico até 2028i e que a demanda por seus serviços especializados será cada vez maior. Contudo, a concorrência também crescerá, e ter a confiança dos clientes de que os seus produtos sejam livres de contaminação será fundamental para o sucesso dos negócios.

Os sistemas single-use são muito mais flexíveis do que os equipamentos tradicionais de aço inoxidável, então é fácil ver porque a sua popularidade continua crescendo. Mas não podemos ser complacentes. Para que a produção na indústria farmacêutica seja efetiva e eficiente e a linha de processamento segura, há fatores importantes a serem considerados ao escolher um sistema single-use.

Sistemas desatualizados

Muitos sistemas single-use foram projetados para atender a especificações de 20 anos atrás, mas desde então, as normas, os parâmetros de otimização de processos e os materiais disponíveis foram drasticamente alterados. Embora a atualização dos projetos pareça ser uma solução fácil, qualquer mudança tem que ser claramente documentada e aprovada de modo a garantir um bom controle administrativo da aplicação das alterações. A carga de validação é uma das principais preocupações nesse setor altamente regulamentado, pois fiscalizações normativas podem causar atrasos e adicionar custos ao processo de desenvolvimento do produto. Para facilitar essa carga, os serviços de validação disponibilizados pelos fornecedores ajudam a alcançar a conformidade regulatória e dão aos fabricantes a confiança para atualizar seus projetos com novas especificações.

Uso fora da especificação

Muitos componentes single-use oferecem potenciais benefícios muito além das aplicações para as quais foram originalmente projetados. Contudo, o uso off-label é uma faca de dois gumes. O uso de componentes em condições diferentes daquelas para as quais foram validados (como temperatura, pressão, tempo, etc.) pode comprometer a qualidade do produto. Principalmente no caso de transferência de fluidos, manter as mesmas pressões e vazões do projeto original, é fundamental para se obter uma qualidade de produção consistente e um controle de volume preciso. Operar o equipamento por mais tempo, em temperaturas mais altas e com pressões maiores pode causar a degradação da mangueira e possíveis flutuações da pressão e vazão, sem falar nos riscos de vazamentos e comprometimento da integridade do componente.

Um conjunto adequado

As bombas peristálticas são ideais para várias aplicações de biofarmacêuticas, pois fornecem alta precisão da dosagem dos fluidos adicionados aos biorreatores, assim como das dosagens finais. Contudo, o movimento externo da bomba pode resultar em desgaste externo se a mangueira não for projetada especificamente para a aplicação.

Diferente do vinho, isso não melhora com o passar do tempo!

Dentro do setor, o controle de contaminação é um componente fundamental da conformidade GMP e, atualmente, é uma exigência do Anexo 1 a estratégia do controle de contaminação abrangente.ii Como o processamento envolve, muitas vezes, insumos de custo elevado e produtos de alto valor agregado, alguns perigosos, é preciso também evitar vazamentos para reduzir o risco e os custos da produção. Portanto, projetar sistemas que mantenham a sua integridade em toda a vida útil do sistema é uma prioridade.

Os produtos químicos usados em processamentos de biofármacos podem ser corrosivos, como o hidróxido de sódio, e a exposição a eles por um tempo longo pode danificar os componentes single-use. Diversas características afetam a durabilidade de uma mangueira, inclusive o material, a sua resistência a diferentes produtos químicos e a sua espessura. Por esse motivo, a escolha da mangueira determina se ela durará por todo o ciclo do processo. Os componentes single-use são ideais para essas situações. Poder substituir componentes de vias de fluido entre diferentes lotes permite otimizar a linha para cada processo específico, sem limitar a capacidade de produção. O tempo de exposição também pode impactar a degradação. É importante limitar os tempos de parada e ter um fluxo constante para minimizar esse impacto.

O que são extraíveis e lixiviáveis

Desgastes não só comprometem a eficiência e a integridade do sistema, mas também podem resultar em contaminações criadas pelos próprios materiais usados nos sistemas single-use. Assim, é importante considerar a função do sistema, quais fluidos e solventes serão usados, se a operação pode resultar em extraíveis e lixiviáveis dos materiais e consequente contaminação do medicamento. A pergunta mais importante é: Os materiais são validados para serem usados nas aplicações em questão? e quais requisitos devem ser cumpridos?

Extraíveis são compostos que podem ser extraídos de um componente single-use em condições criadas em laboratórios, usando solventes, tempos de exposição e temperaturas de exposição que representam as piores condições razoáveis para a aplicação das biomanufaturas mais comuns.iii

A contaminação das vias de fluido com produtos químicos pode ser danosa se estes forem transferidos ao medicamento. Testes de extraíveis são executados para identificar os produtos químicos no componente single-use que potencialmente podem lixiviar para dentro das vias de fluido.

Os extraíveis são testados seguindo orientações do BioPhorum Operational Group (BPOG), sendo que um novo padrão USP será publicado em maio de 2026 (USP <665>). Os solventes selecionados são bombeados de 24 h a 70 dias através dos componentes single-use e depois testados para detectar a presença de voláteis, semi-voláteis e compostos não-voláteis, assim, como impurezas elementares.

Os resultados são usados para mostrar que o sistema está em conformidade com o registro, avaliação, autorização e restrição de produtos químicos (REACH), as restrições de substâncias perigosas (RoHS) e a lei de controle de substâncias tóxicas (TSCA), que são as normas que controlam a liberação de substâncias tóxicas. As biofarmacêuticas podem também usar esses resultados para determinar se um produto específico de um determinado fornecedor é adequado para o seu bioprocesso.

Os resultados de extraíveis fornecem uma visão genérica dos produtos químicos que podem lixiviar para dentro do processo e se o componente single-use em questão será a adequado para o processo.

Os testes de lixiviáveis são similares aos dos extraíveis, mas são executados para um bioprocesso específico, em vez de um bioprocesso genérico. Eles incluem testar a extração no componente single-use específico na temperatura, durante o tempo e com o produto real do processo. Isso dá um entendimento do mundo real dos produtos químicos lixiviáveis em um processo e a segurança de que nenhum produto químico tóxico entrará no medicamento através do componente single-use.

Para a fabricação do medicamento final, é necessário provar que nenhum produto químico tóxico é lixiviado sob as condições do processo. Isso pode ser feito usando-se uma combinação de resultados de extraíveis e análise toxicológica. Entretanto, as regulamentações locais e federais requerem com frequência um estudo dos lixiviáveis.

"Qualidade nunca é um acidente. Ela é sempre o resultado de um esforço inteligente."

Qualidade em troca de eficiência?

Com todas essas considerações para proteger a qualidade do produto, pode parecer que a eficiência do processo tem pouca prioridade. Porém, o custo de desenvolvimento de novos medicamentos pode atingir bilhões de dólares, e para as biofarmacêuticas qualquer oportunidade de redução de custo é essencial para viabilizar o medicamento comercialmente.

Para organizações que têm menos experiência em projetos de processamento de fluidos, possibilidades de melhoria da eficiência podem não ser detectadas quando a qualidade do produto é o foco principal. Um cliente desse setor vinha usando em seu processo uma mangueira com diâmetro interno pequeno, mas os níveis de sucção desejados não eram alcançados. Após apresentarem a situação à WMFTS, especialistas em transferência de fluidos foram capazes de encontrar o local do problema e recomendar uma mangueira com diâmetro interno maior, com isso, o sistema existente foi melhorado e a produção aumentada através de uma pequena mudança. Para construir sistemas mais confiáveis, os fabricantes devem procurar um especialista que conheça os requisitos do mercado em que operam, e que possa fazer recomendações para melhorias.

Como na maioria dos setores industriais, as biofarmacêuticas estão constantemente procurando maneiras de produzir medicamentos mais eficientemente. O bioprocessamento contínuo é uma possível solução que tem sido considerada como o futuro do setor. Outras indústrias usam essa abordagem há décadas, mas as biofarmacêuticas não têm sido ágeis em sua adoção devido às exigências impostas pelas enormes demandas regulatórias, e pelo controle altamente preciso dos parâmetros de processamento. Contudo, essa situação está mudando, e muitas organizações já estão colhendo os benefícios.

O crescimento de bioprocessamento contínuo levou a um aumento em ciclos de processamento de até 90 dias. Nas empresas que empregam sistemas single-use, os engenheiros projetistas devem prestar atenção à vida funcional de cada componente. Alguns desses sistemas são projetados para operar por horas ou dias, não meses! Mangueiras flexíveis devem, portanto, demonstrar que terão uma longa vida útil sob as condições típicas do processo, sendo capazes de oferecer um bioprocessamento contínuo. As mangueiras também devem fornecer uma vazão consistente durante todo o ciclo produtivo para manter a uniformidade e a qualidade do produto.

É impossível saber quais serão os requisitos dos futuros sistemas de processamento O rápido avanço tecnológico mundial continua a gerar novas modalidades e metodologias de desenvolvimento de processos que podem afetar completamente o ramo de biofármacos no futuro. Como vimos com o crescimento das terapias biológicas, as demandas do mercado podem exigir sistemas de processamento completamente novos. Esses avanços são acompanhados pelo aumento das demandas regulatórias para proteger a qualidade do produto e a segurança do paciente - tudo isso combinado faz com que pareça impossível criar processos à prova de mudanças.

Os sistemas single-use podem ser facilmente atualizados com novos componentes para atender a novos requisitos, tornando-os uma boa escolha tanto para o presente quanto para o futuro. Contudo, deve-se também considerar o suprimento desses componentes. Com as recentes rupturas das cadeias de suprimentos, trabalhar com um parceiro global que ofereça uma cadeia confiável ajudará a minimizar o impacto de problemas similares no futuro.

Considerar todos esses fatores pode ser uma tarefa assustadora, mas o esforço de agora será recompensado com sistemas de processamento confiáveis, efetivos e eficientes que forneçam produtos de alta qualidade. Comece definindo as necessidades do seu sistema e a sua meta final, e deixe os especialistas em bioprocessos projetarem um sistema que seja econômico a longo prazo, sem se deixar levar pelas promessas de fornecimento de soluções mais baratas em tempo bem mais curto.

Para auxiliar no cumprimento das crescentes demandas de validação impostas por regulamentações, a experiente equipe de validação da Watson-Marlow Fluid Technology Solutions cria pacotes de validação específicos para cada cliente. A equipe de criação de testes de validação personalizada, junto com os nossos qualificados parceiros de testes, utiliza os mais atualizados padrões industriais. Baseadas em décadas de experiência em fabricação de equipamentos biofarmacêuticos, essas avaliações incorporam rigorosos testes e análises de dados para assegurar que cada requisito específico de garantia de qualidade seja cumprido.

Características e benefícios

Saiba mais sobre a WMArchitect

i. https://www.fiercepharma.com/pharma/2024-forecast-cdmos-business-booming-even-employment-and-funding-hitches-persist referência original: https://www.evaluate.com/webinar/how-can-cdmos-succeed-2024-beyond/

ii. https://health.ec.europa.eu/system/files/2020-02/2020_annex1ps_sterile_medicinal_products_en_0.pdf

iii. https://www.biophorum.com/download/extractables-testing-of-polymeric-single-use-components-used-in-biopharmaceutical-manufacturing/

Ray Baldwin é gerente de desenvolvimento de negócios globais para tecnologias single-use na Watson-Marlow Fluid Technology Solutions (WMFTS). Desde de que se formou na Universidade de Northumbria com uma colação de grau em Sistemas de Manufatura em 1997, Ray trabalhou na HyClone, Sartorius, SAFC Biosciences e ASI, e agora traz sua valiosa experiência em single-use para a WMFTS.

A melhor parceria para excelência em vias de fluido

Estudo de caso

Uma organização de pesquisa sobre câncer optou pelos conjuntos single-use WMArchitect de...

Estudo de caso

Para fazer um pedido ou sanar uma dúvida, ligue para +55 11 2155 4000 ou