- インサイト

すべてのシングルユースが同じ品質とは限りません - その違いを見極めていますか?

品質確保と汚染防止のために、シングルユースシステムを計画する際に考慮すべきポイント

品質確保と汚染防止のために、シングルユースシステムを計画する際に考慮すべきポイント

執筆:レイ・ボールドウィン - Watson-Marlow Fluid Technology Solutions(WMFTS)事業開発マネージャー

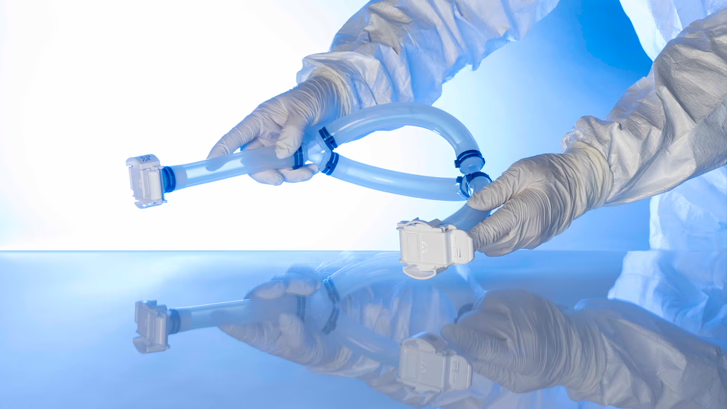

バイオ医薬品製造プロセスでは、無菌性の実現と製品完全性の確保のため、シングルユースシステムの普及が進んでいます。しかし、すべてのシングルユースシステムが目的にかなうとは限りません。使用対象となる特定の用途向けに設計されたシステムの場合はなおさらです。汚染の防止、システムの安全確保、製造業者と患者双方の保護、そして適正製造基準(GMP)順守の徹底には、適切な構成部品の選定が不可欠です。

業界がブロックバスター医薬品の時代から急激に遠ざかる中、バイオ医薬品企業は事業リスクの軽減と商業的成功の可能性向上のため、複数の医薬品を同時に開発する傾向があります。そのため、生産ラインは柔軟で異なるバッチ間を切り替えられるとともに、最高レベルの無菌性を維持し、汚染を防止する必要があります。これは特に、複数の製薬顧客に専門サービスを提供し、バッチ間の切り替えを迅速かつ効率的に行う必要がある医薬品開発製造受託機関(CDMO)に当てはまります。CDMO市場の成長は専門サービスの需要拡大で2028年まで製薬業界を上回ると見込まれますがi、競争が激化するにつれ、汚染防止への信頼が事業の成功に不可欠となります。

シングルユースシステムは従来のステンレス鋼の機器と比較してはるかに柔軟であるため、その人気が高まり続ける理由は明らかです。しかし、ここで油断は禁物です。バイオ医薬品業界が効果的かつ効率的で安全なプロセスラインを作るためにシングルユースシステムを選択する際には、検討すべき重要な要素があります。

時代遅れ

多くのシングルユースシステムは20年前の仕様を満たすように設計されていますが、私たちが理解するところ、この期間に最適なプロセスパラメータ、利用可能な材質、規制が大きく変化しました。設計の更新は簡単な解決法だと思われるかもしれませんが、変更はすべて明確に文書化して承認を受け、良好な変更管理を徹底する必要があります。バリデーション作業の負担は、このように規制の厳しい業界では特に課題となります。規制に抵触すると、開発スケジュールで遅延と追加コストが発生する可能性があるためです。その痛みを軽減するため、サプライヤーが提供するバリデーションサービスは、規制遵守を可能にし、製造業者が自信を持って設計を新仕様に更新できるようにする助けとなります。

適用外使用

多くのシングルユース構成部品は、設計された本来の用途を超える潜在的なメリットをもたらします。ただし、これは両刃の剣となります。バリデーションされたものとは異なる条件(温度、圧力、期間など)で構成部品を使用すると、品質が悪化する恐れがあります。特に流体管理では、一貫した圧力と流量の維持が、一貫した生産品質と正確な容量制御の鍵となります。高温と高圧で長期間プロセスを実行するとチューブが劣化する可能性があり、その結果として圧力と流量が変動するだけでなく、完全性低下と漏出のリスクがあります。

適合したセット

チューブポンプは分注精度が高く、正確な量をバイオリアクターや最終用量に追加できるため、多くのバイオ医薬品用途に最適です。しかし、チューブがこの目的専用に設計されていない場合は、ポンプの外部の動きで外部が摩耗する可能性があります。

ワインのような経年熟成はない

業界では、汚染管理がGMP準拠の要点であり、包括的な汚染管理戦略(CCS)がAnnex 1の要件になりましたii。処理には高コストの消耗品や高価値の製品が関わることが多く、有害なものもあることから、リスクと生産コストの最小化には漏洩防止も必要です。したがって、システムの耐用期間を通じて完全性を十分に維持するようなシステム設計が優先事項となります。

バイオ医薬品の処理に使用される化学物質は水酸化ナトリウムのように腐食性を持つ可能性があり、これらの化学物質への露出はシングルユース構成部品を徐々に損傷する場合があります。材質、各種化学物質への耐性、厚みなど、複数の特性がチューブの耐久性に影響します。したがって、チューブがサイクルに耐えられるかどうかはチューブの選択で決まります。これはシングルユースにとってチャンスとなります。バッチ間で流体配管部品を切り替えると、生産能力を制限せずに、生産ラインを特定プロセスのために最適化できます。露出の長さも劣化に影響する可能性があるため、一定流量で静止時間を制限するとその影響の最小化に役立ちます。

溶出物と浸出液の理解

摩耗リスクは効率性とシステムの完全性に悪影響を及ぼすだけでなく、シングルユースシステムに使用される材質が原因で、材質自体からの汚染を引き起こす可能性があります。したがって、システムの機能と使用される流体や溶剤に加え、材質からの溶出物や浸出液が医薬品を汚染する可能性の有無を検討することが重要です。重要な問いは、これらの用途での使用に対して材質のバリデーションが行われているか、また、どのような特定要件を満たす必要があるかです。

溶出物は、ほとんどの一般的なバイオ医薬品製造用途で合理的に最悪の事態の条件を表す露出温度、露出回数、溶剤を使用して、実験室条件でシングルユース技術(SUT)から抽出できる化合物ですiii。

何らかの化学物質による流体配管の汚染は、医薬品に移送された場合に悪影響を及ぼす可能性があります。溶出物テストは、流体配管に浸出する可能性がある化学物質をシングルユース構成部品の中で特定するために実行されます。

溶出物は、BPOG(BioPhorum Operational Group)のガイドラインと2026年5月に発行される新たなUSP規格(USP <665>)に従ってテストされます。選択された溶剤は70日にわたって1日24時間シングルユース技術でポンプ移送され、揮発性、準揮発性、不揮発性化合物と元素不純物が存在するかをテストされます。

結果は、REACH(化学物質の登録、評価、認可および制限に関する規則)、RoHS(有害物質の規制)、TSCA(有害物質規制法)という毒物を管理する規制の準拠を示すために使用されます。バイオ医薬品企業はこれらの結果を使用して、あるサプライヤーの特定の製品が自社のバイオ医薬品製造プロセスに適しているかを決定することもできます。

溶出物の結果から、プロセスへと浸出する可能性がある化学物質が全般的に把握でき、そのSUTがプロセスに適切であるかが理解できます。

浸出液試験も溶出物試験と同様ですが、一般的な製造条件ではなく、特定プロセスに合わせて実施されます。これには、プロセスに特化した温度、持続時間、実際の使用製品において特定のSUTを取り込むことが含まれます。こうすることで、プロセスにおける浸出液の化学物質が実際の状況で理解でき、毒性のある化学物質がSUTを通じて医薬品に進入しないという確信が得られます。

最終的な医薬品製造では、毒性のある化学物質がプロセス条件で浸出しないことを証明する必要があります。これは溶出物の結果と毒物分析の組み合わせで実行できますが、FDAやEMAのような規制当局は浸出液の調査を必要とすることがよくあります。

「品質は偶然に生まれるものではありません。それは常に、知的な努力の結晶です」

品質は効率を代償にするか?

製品品質の保護のためにこれらの検討が行われ、プロセスの効率は後回しのように見えるかもしれません。しかし、新薬の開発コストは数十億に膨れ上がる可能性があり、バイオ医薬品企業にとって、このコストを削減する機会は製品化の可能性のために必要です。

流体プロセスの設計の経験が少ない組織の場合、製品品質を優先する際に効率の高いエリアが見落とされる可能性があります。バイオ医薬品の顧客は小型のIDチューブをプロセスに使用していましたが、そのチューブが最適な吸込レベルに対応しませんでした。WMFTSと提携することにより、流体移送のエキスパートが問題を認識してより大径のチューブを推奨し、既存のシステムを改良することにより、わずかな変更で生産を向上できました。この業界のニッチな要件に精通し、システム改善のために助言できるエキスパートと連携することで、製造業者は信頼性の高いシステムを構築するのに最良の状況に立てます。

大多数の業界と同様、バイオ医薬品業界も医薬品の製造を効率化する方法を常に模索しています。連続バイオ医薬品製造プロセスは、業界の未来として大いに賞賛されてきた有力なソリューションです。他の業界ではこの手法が数十年間使用されてきましたが、バイオ医薬品業界では、並外れた規制要求と必要なプロセスパラメータの正確な制御のために、連続プロセスの採用ペースが比較的遅いです。しかし、変化が進行中であり、多くの組織が既に恩恵を被っています。

連続バイオ医薬品製造プロセスの拡大により、プロセスのサイクルが最大90日まで増加しました。シングルユースシステムを採用している企業では、設計技術者は各構成部品の機能寿命に細心の注意を払う必要があります。これらのシステムの一部は数か月ではなく、数日や数時間のために設計されます。したがって、フレキシブルチューブは、連続バイオ医薬品製造プロセスに一般的なプロセス条件で長寿命が実現されるという確信を実証しなければなりません。また、製品の一貫性と品質を維持するため、生産サイクルの期間にわたって一貫した流量を実現する必要があります。

将来のプロセスシステム要件を正確に予測することはできません。このペースの速い業界は、将来のバイオ医薬品の様相を完全に変化させるような新しい治療方法や開発方法のイノベーションと開発を続けています。生物学的療法の出現で見られたように、これらの要求は全く新しい処理システムを必要とするかもしれません。これらの進歩には、品質と患者の安全を守るための規制要求の高まりが伴い、それらすべてが合わさり、将来も使い続けられる処理ラインの構築が不可能に思われます。

シングルユースシステムは新たな要件を満たすために新しい構成部品で容易に更新できるため、現在と将来の両方の要件にとって優れた選択肢となります。ただし、これらの構成部品の供給も考慮する必要があります。最近のサプライチェーンの混乱がまだ業界で記憶に新しく、信頼できるサプライチェーンを提供するグローバルパートナーとの連携は、将来の業界的な供給問題の影響を最小化するのに役立ちます。

これらすべての要素を考慮することは困難だと感じられるかもしれません。しかし、高品質の製品を生み出す、効果的かつ効率的で信頼性の高い処理システムで事前の努力は報われます。まず、システムのニーズと最終目標を明確にすることから始めましょう。そうすると、バイオ医薬品製造プロセスのスペシャリストが、安価なソリューションの目先の約束に動かされることなく、長期的な節約を実現するシステムを設計します。

規制当局からのバリデーションの高い要求を満たすため、Watson-Marlow Fluid Technology Solutionsのバリデーションチームは、専門知識を駆使してオーダーメイドのバリデーションパッケージを作成します。このチームは、十分に資格を持つテストパートナーとともに、業界で認められた最新基準を用いてオーダーメイドのバリデーション調査を設計します。これらの評価は厳密なテストとデータ分析を含み、特定の各品質保証要件が、数十年に及ぶバイオ医薬品機器製造の専門知識で満たされ、支えられることを確実にします。

特徴と利点

i. https://www.fiercepharma.com/pharma/2024-forecast-cdmos-business-booming-even-employment-and-funding-hitches-persist original reference: https://www.evaluate.com/webinar/how-can-cdmos-succeed-2024-beyond/

ii. https://health.ec.europa.eu/system/files/2020-02/2020_annex1ps_sterile_medicinal_products_en_0.pdf

iii. https://www.biophorum.com/download/extractables-testing-of-polymeric-single-use-components-used-in-biopharmaceutical-manufacturing/

レイ・ボールドウィンは、Watson-Marlow Fluid Technology Solutions(WMFTS)でシングルユース技術を担当する事業開発マネージャーです。1997年にノーザンブリア大学で製造システムの学位を取得して以来、HyClone、Sartorius、SAFC Biosciences、ASIでの勤務を経て、現在は、これまでに培った豊富なシングルユースの経験をWMFTSに活かしています。

優れた流体経路のパートナー

ケーススタディ