- Approfondimento

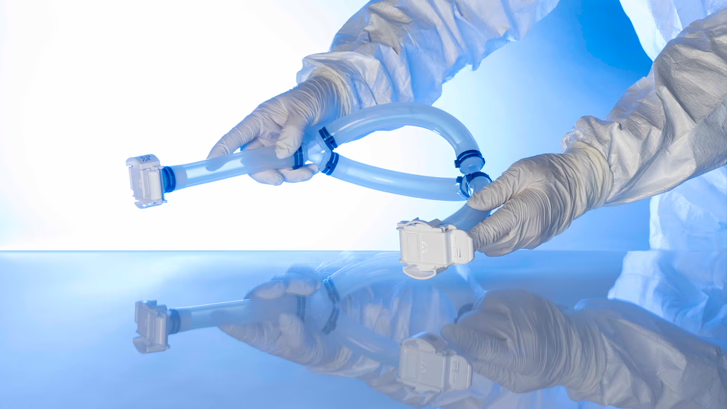

Non tutti i sistemi monouso sono uguali: come distinguerli?

Cosa tenere in considerazione quando si progetta un sistema monouso per garantire la qualità e l'assenza di contaminazioni

Cosa tenere in considerazione quando si progetta un sistema monouso per garantire la qualità e l'assenza di contaminazioni

Di Ray Baldwin – Business Development Manager, Watson-Marlow Fluid Technology Solutions (WMFTS)

I bioprocessi impiegano sempre più diffusamente sistemi monouso per garantire la sterilità e tutelare l’integrità dei prodotti. Tuttavia, non tutti i sistemi monouso sono adatti allo scopo, soprattutto se non sono stati progettati per l’applicazione specifica. La scelta dei componenti corretti è fondamentale per garantire l’assenza di contaminazioni, evitare la compromissione del sistema a tutela sia del produttore sia del paziente e rispettare i requisiti delle Buone pratiche di fabbricazione (GMP).

Con il rapido allontanarsi del settore dall'era dei farmaci blockbuster, le aziende biofarmaceutiche si orientano verso lo sviluppo contemporaneo di più prodotti per mitigare il rischio d’impresa e aumentare le possibilità di successo commerciale. Alla luce di questo approccio, le linee di processo richiedono flessibilità e la capacità di passare da un lotto all'altro mantenendo i massimi livelli di sterilità e prevenendo le contaminazioni. Questo è particolarmente importante per le organizzazioni di sviluppo e produzione a contratto (CDMO) che, offrendo servizi specializzati a più clienti del settore farmaceutico, devono gestire più lotti differenti in maniera rapida ed efficiente. Si prevede che nel 2028i la crescita del mercato dei CDMO supererà quella del settore farmaceutico grazie alla maggiore domanda di servizi specializzati. All’aumentare della concorrenza, tuttavia, la capacità di garantire l’assenza di contaminazioni è fondamentale per il successo delle aziende.

I sistemi monouso sono molto più flessibili delle apparecchiature tradizionali in acciaio inossidabile e questo spiega la loro crescente popolarità. Tuttavia, occorre non affidarsi ciecamente a queste soluzioni: per realizzare una linea di processo efficace, efficiente e sicura, sono molti i fattori importanti da tenere in considerazione nella scelta di un sistema monouso per il settore biofarmaceutico.

Al passo con i tempi

Molti sistemi monouso sono stati concepiti secondo standard di oltre vent’anni fa; nel frattempo, la comprensione dei parametri di lavorazione ottimali, la disponibilità dei materiali e le normative di riferimento sono evolute in modo significativo. Anche se l'aggiornamento del design può sembrare una soluzione semplice, qualsiasi variazione deve essere chiaramente documentata e approvata per garantire il rispetto di una corretta governance del controllo delle modifiche. L’onere di validazione è oggetto di particolare attenzione in questo settore altamente regolamentato in quanto il mancato rispetto delle regolamentazioni può causare ritardi e costi aggiuntivi durante lo sviluppo. Per mitigare questi rischi, i servizi di validazione offerti dai fornitori contribuiscono a garantire la conformità normativa e consentono ai produttori di aggiornare con sicurezza i propri design in base alle nuove specifiche.

Uso off-label

Molti componenti monouso offrono potenziali vantaggi anche al di là delle applicazioni per cui sono stati originariamente progettati. Questa caratteristica, tuttavia, è un’arma a doppio taglio. L’impiego dei componenti al di fuori delle condizioni per cui sono stati validati, ad esempio temperatura, pressione o durata, potrebbe comprometterne la qualità. In particolare, nella gestione dei fluidi, mantenere pressioni e portate costanti è fondamentale per assicurare la qualità della produzione e un controllo preciso dei volumi. L’esecuzione di processi più prolungati, a temperature e pressioni più elevate, potrebbe provocare il deterioramento dei tubi, fluttuazioni della pressione e della portata, nonché compromettere l’integrità del sistema e aumentare il rischio di perdite.

Un set coordinato

Le pompe peristaltiche sono la soluzione ideale per molte applicazioni biofarmaceutiche poiché la loro elevata precisione consente di aggiungere volumi accurati ai bioreattori e alle dosi finali. Il movimento esterno della pompa può tuttavia causare l’usura dei tubi se questi ultimi non sono stati progettati specificamente per questo scopo.

A differenza del vino, non migliora con l'età!

Nel settore, il controllo delle contaminazioni è una componente fondamentale della conformità alle norme GMP e una strategia completa di controllo della contaminazione (CCS) è ora un requisito dell'Allegato 1.ii I processi spesso coinvolgono materiali di consumo costosi e prodotti di alto valore, alcuni dei quali pericolosi; pertanto, è fondamentale prevenire le perdite per minimizzare rischi e costi di produzione. Progettare sistemi in grado di mantenere pienamente la propria integrità per tutta la vita utile del sistema diventa quindi prioritario.

Le sostanze chimiche utilizzate nei processi biofarmaceutici, come ad esempio l'idrossido di sodio, possono essere corrosive e, nel tempo, l'esposizione a tali sostanze può causare danni ai componenti monouso. La durata di un tubo è influenzata da diverse caratteristiche, quali il materiale, la resistenza a varie sostanze chimiche e lo spessore. La scelta del tubo determina quindi la sua capacità di sopravvivere al ciclo. Questo rappresenta un’opportunità di impiego dei prodotti monouso. La sostituzione dei componenti del fluid path tra i lotti consente di ottimizzare la linea per il processo specifico senza limitare la capacità produttiva. Anche la durata dell’esposizione può influire sul deterioramento; di conseguenza, limitare il tempo in cui si mantiene una portata costante può contribuire a ridurre al minimo tale fenomeno.

Comprendere le sostanze estraibili e quelle rilasciabili

Il rischio di usura non solo compromette l'efficienza e l’integrità dei sistemi ma, a causa dei materiali utilizzati per i sistemi monouso, può fare sì che siano gli stessi materiali a causare contaminazione. Per questo motivo, è fondamentale considerare la funzione del sistema, i fluidi e i solventi impiegati, nonché il rischio che ciò possa comportare la contaminazione del prodotto farmaceutico da sostanze estraibili o rilasciabili dai materiali. La domanda importante da porre è: I materiali sono validati per l’uso in queste applicazioni e quali requisiti specifici devono essere soddisfatti?

Le sostanze estraibili sono composti che possono essere estratti da una tecnologia monouso (SUT) in condizioni di laboratorio impiegando solventi, tempi e temperature di esposizione che rappresentano le condizioni ragionevolmente associabili al caso di utilizzo peggiore nella maggior parte delle applicazioni tipiche di bioproduzione.iii

La contaminazione del fluid path da parte di alcune sostanze chimiche può essere dannosa se trasferita al prodotto farmaceutico. Per questo, vengono eseguite prove sulle sostanze estraibili l fine di identificare quali sostanze chimiche presenti nel componente monouso potrebbero essere rilasciate nel fluid path.

Le sostanze estraibili sono sottoposte a prova secondo le linee guida del BioPhorum Operational Group (BPOG) e una nuova norma USP la cui pubblicazione è prevista nel maggio 2026 (USP <665>). I solventi selezionati sono pompati mediante tecnologie monouso per un periodo di tempo compreso tra 24 ore e 70 giorni e analizzati per verificare la presenza di composti volatili, semivolatili e non volatili, nonché di impurità elementari.

I risultati sono impiegati per dimostrare la conformità al Regolamento REACH (registrazione, valutazione, autorizzazione e restrizione delle sostanze chimiche), alla Direttiva RoHS (Restrizione delle sostanze pericolose) e al Toxic Substances Control Act (TSCA), nonché ad altre normative che regolano il rilascio di sostanze tossiche. Le aziende biofarmaceutiche possono anche utilizzare questi risultati per determinare se i prodotti specifici di un fornitore siano adatti al proprio bioprocesso.

I risultati ottenuti riguardo alle sostanze estraibili forniscono una comprensione generale delle sostanze chimiche rilasciabili durante il processo, che consente di determinare se la SUT in questione sia o meno appropriata.

L'analisi delle sostanze rilasciabili è simile a quella delle sostanze estraibili, ma viene eseguita per un bioprocesso specifico, anziché avere carattere generale. Questa analisi include l’estrazione dalla SUT alla temperatura e alla durata specifiche del processo e con il prodotto effettivamente utilizzato. Questo fornisce una comprensione reale delle sostanze chimiche rilasciabili nel processo e la certezza che nessuna sostanza chimica tossica entri nel farmaco attraverso la SUT.

Per la produzione finale di farmaci, è infatti necessario dimostrare che nelle condizioni di processo non si verifichi la fuoriuscita di sostanze chimiche tossiche. A tale scopo, è possibile utilizzare una combinazione di risultati relativi alle sostanze estraibili e un'analisi tossicologica, tuttavia le autorità di regolamentazione come la FDA e l'EMA spesso richiedono anche uno studio sulle sostanze rilasciabili.

“La qualità non è mai un caso. È sempre il risultato di uno impegno intelligente.”

Qualità a scapito dell'efficienza?

Alla luce di tutte queste considerazioni sulla tutela della qualità dei prodotti, l'efficienza dei processi può sembrare una priorità secondaria. Tuttavia, i costi per lo sviluppo di nuovi farmaci possono raggiungere cifre a nove zeri e, per garantire la propria redditività commerciale, le aziende biofarmaceutiche devono cogliere ogni opportunità per contenere tali costi.

Le organizzazioni con minore esperienza nella progettazione di processi fluidi potrebbero trascurare le opportunità di miglioramento dell’efficienza, concentrandosi principalmente sulla qualità del prodotto. Un cliente del settore biofarmaceutico utilizzava nel suo processo un tubo con un diametro interno minore rispetto a quello necessario per garantire livelli ottimali di aspirazione. Grazie alla collaborazione con WMFTS, gli esperti di gestione dei fluidi sono stati in grado di riconoscere il problema e di consigliare un tubo con un diametro interno maggiore, perfezionando il sistema esistente e incrementando la produzione tramite una piccola modifica. Collaborando con esperti dei requisiti del settore e in grado di fornire raccomandazioni per il miglioramento dei sistemi, i produttori sono nella condizione ideale per realizzare impianti affidabili.

Come la maggior parte dei settori, anche la biofarmaceutica è alla costante ricerca di modi per produrre farmaci in maniera più efficiente. I bioprocessi in continuo sono una possibile soluzione che è stata a lungo considerata come il futuro del settore. Altri settori utilizzano questo approccio da decenni, tuttavia la biofarmaceutica è stata relativamente lenta nella sua adozione a causa dei rigorosi requisiti normativi e del controllo preciso dei parametri di lavorazione a cui è soggetta. In ogni caso, il cambiamento è ormai in atto e molte organizzazioni ne stanno già raccogliendo i frutti.

L’adozione crescente di bioprocessi in continuo ha portato a un allungamento dei cicli di processo, che possono arrivare fino a 90 giorni. Per chi impiega sistemi monouso, i progettisti devono prestare particolare attenzione alla durata funzionale di ciascun componente. Alcuni di questi sistemi sono stati progettati per essere impiegati per ore o giorni, non per mesi! I tubi flessibili devono quindi garantire una lunga durata nelle condizioni operative tipiche dei bioprocessi in continuo. Inoltre, per mantenere l’omogeneità e la qualità dei prodotti, devono garantire una portata costante per tutta la durata del ciclo di produzione.

È impossibile sapere quali saranno i requisiti per i processi futuri. Questo settore in rapida evoluzione continua a innovare e a definire nuove modalità di trattamento e metodologie di sviluppo che potrebbero modificare completamente il volto della biofarmaceutica in futuro. Come osservato, la diffusione delle terapie biologiche potrebbe richiedere processi completamente nuovi. Questi avanzamenti sono accompagnati da un aumento delle richieste normative a tutela della qualità e della sicurezza dei pazienti, alla luce delle quali rendere a prova di futuro una linea di processo può sembrare impossibile.

I sistemi monouso possono essere facilmente aggiornati con nuovi componenti per soddisfare nuovi requisiti, risultando la scelta ideale per le esigenze attuali e future, tuttavia è necessario considerare anche la fornitura di questi componenti. Le recenti perturbazioni della catena di approvvigionamento restano impresse nel settore, ma la collaborazione con un partner globale in grado di garantire una filiera affidabile aiuta a ridurre al minimo l’impatto di eventuali problemi di approvvigionamento.

Tenere in considerazione questi fattori può sembrare un’impresa ardua, tuttavia lo sforzo iniziale sarà ripagato da sistemi di processo affidabili, efficaci ed efficienti, in grado di fornire prodotti di alta qualità. Senza lasciarsi influenzare dalla promessa di soluzioni più economiche a breve termine, è necessario prima di tutto comprendere le esigenze del proprio sistema e l'obiettivo finale: in questo modo, gli specialisti dei bioprocessi potranno progettare un impianto in grado di garantire risparmi a lungo termine.

Per supportare le maggiori richieste di validazione da parte delle autorità di regolamentazione, il team di validazione di Watson-Marlow Fluid Technology Solutions si avvale della propria esperienza per creare pacchetti di validazione personalizzati. In collaborazione con partner qualificati, il team progetta studi di validazione personalizzati utilizzando gli standard più aggiornati e riconosciuti a livello di settore. Queste valutazioni prevedono prove e analisi rigorose dei dati per garantire il rispetto di ogni requisito specifico di garanzia della qualità, supportate da decenni di esperienza nella produzione di apparecchiature biofarmaceutiche.

Caratteristiche e vantaggi

Scoprite di più su WMArchitect

i. https://www.fiercepharma.com/pharma/2024-forecast-cdmos-business-booming-even-employment-and-funding-hitches-persist riferimento originale: https://www.evaluate.com/webinar/how-can-cdmos-succeed-2024-beyond/

ii. https://health.ec.europa.eu/system/files/2020-02/2020_annex1ps_sterile_medicinal_products_en_0.pdf

iii. https://www.biophorum.com/download/extractables-testing-of-polymeric-single-use-components-used-in-biopharmaceutical-manufacturing/

Ray Baldwin è Global Business Development Manager per le tecnologie monouso presso Watson-Marlow Fluid Technology Solutions (WMFTS). Dopo essersi laureato in Sistemi di produzione alla Northumbria University nel 1997, Ray ha lavorato presso HyClone, Sartorius, SAFC Biosciences e ASI e ora mette la sua consolidata competenza nel settore dei prodotti monouso al servizio di WMFTS.

Il vostro partner per l’eccellenza dei fluid path

Caso di studio

Un’organizzazione per la ricerca sul cancro ha adottato i gruppi monouso di riempimento/finitura...

Caso di studio

Per ordinare un prodotto o porre una domanda, chiamare il numero +39 030 6871184 o