- 见解

并非所有一次性用品都生来平等——如何区分?

规划一次性系统时应考虑哪些因素以确保质量和无污染

规划一次性系统时应考虑哪些因素以确保质量和无污染

作者:Watson-Marlow Fluid Technology Solutions (WMFTS) 业务拓展经理 Ray Baldwin

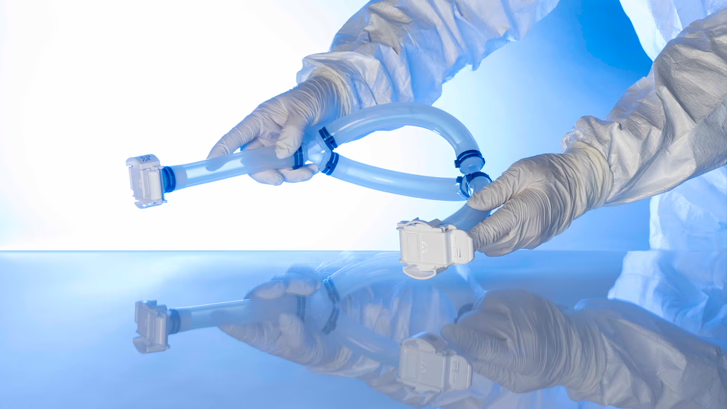

一次性系统在生物工艺中越来越受欢迎,可实现无菌操作并保障产品完整稳定。但并非所有的一次性系统都能物尽其用,尤其是并未针对特定应用而设计的系统。选择正确的组件对于确保防止污染和系统不受影响、保护制造商和患者以及确保遵守良好生产规范 (GMP) 要求至关重要。

生物制药行业靠畅销药发展的时代一去不返,生物制药公司倾向于同时开发多种药物,来降低商业风险并提高商业成功的机会。因此,生产线需要灵活地在不同批次之间转换,同时仍然保持最高的无菌水平并防止污染。对于为多家制药客户提供专业服务的定制研发生产机构 (CDMO) 来说,尤其需要快速有效地在多个批次之间进行切换。随着对专业服务的需求不断增长,预计到 2028 年i CDMO 市场的增长速度将超过制药业,但随着竞争加剧,对污染预防的信任将成为其业务成功的重要因素。

一次性系统比传统的不锈钢设备灵活得多,因此其受欢迎程度持续增长也显而易见。但我们不应该自满,在为生物制药行业选择一次性系统以形成有效、高效和安全的生产线时,需要考虑一些重要因素。

设计落后

许多一次性系统的设计都是为了满足 20 年前的规范,但是这段时间我们对最佳加工参数、可用材料和法规的理解有了显著改变。虽然更新设计似乎是简单的解决方案,但任何更改都必须明确记录并获得批准,以确保遵守良好的变更控制管理要求。在这个受到严格监管的行业中,需要特别关注验证的复杂性,因为违反监管机构的规定可能会导致开发时间表延迟并产生额外成本。为了缓解这个令人头疼的问题,供应商提供的验证服务有助于实现监管合规,并使制造商有信心根据新的规范更新其设计。

标签外使用

许多一次性组件除了最初设计的应用之外,还提供潜在的优势。然而,这是一把双刃剑。在与验证条件不同的条件(例如温度、压力和时间长度)下使用组件,可能会导致质量受影响。特别是对于流体管理,保持一致的压力和流量是确保生产质量一致和精确产量控制的关键。在更高的温度和压力下运行更长时间的过程,可能会导致软管退化,并可能导致压力和流量波动,更不用说完整性受影响和泄漏风险了。

匹配设定

蠕动泵是许多生物制药应用的理想选择,因为具有高灌装精确度,可向生物反应器和最终剂量中添加精确的数量。然而,如果软管不专为此目的设计,泵的外部运动可能会导致外部磨损。

与葡萄酒不同,泵不会越陈越佳!

在行业内,污染控制是 GMP 合规的关键,全面的污染控制策略 (CCS) 现已纳入附件 1 的要求中。ii 加工过程中通常涉及高成本的消耗品和高价值产品,其中一些是危险产品,因此防止泄漏也是必不可少的条件,可最大限度地降低风险和生产成本。因此,设计在整个系统生命周期内完全保持其完整性的系统是当务之急。

生物制药加工中使用的化学品(如氢氧化钠)可能具有腐蚀性,长时间接触这些化学品可能会导致一次性组件损坏。多种特性会影响软管的耐用性,包括材料、对不同化学品的抵抗力和厚度。因此,软管的选择将决定其是否能在循环使用中幸存下来。这确实为一次性用品提供了机会。在批次之间更改流体管路组件可以针对特定工艺优化生产线,而不会限制您的生产能力。放置时间也会影响降解,因此限制恒定流量的静止时间,有助于最大限度地减小这种影响。

了解可提取物和浸出物

磨损风险不仅会影响效率和系统完整性,一次性系统使用的材料本身也会产生污染。因此,一定要考虑系统的功能、将使用哪些流体和溶剂,以及这是否会导致材料中的可提取物或浸出物污染药品。要提出的重要问题是:材料是否经过验证可用于这些应用,而且必须满足哪些具体要求?

可提取物是可以在实验室条件下使用溶剂,根据放置时间和环境温度通过一次性技术 (SUT) 提取的化合物,这些条件代表大多数典型生物制造应用的合理最坏情况。iii

如果转移到药品中,某些化学物质对流体通道的污染可能有害。进行可提取物测试,以确定一次性组件中可能渗入流体通道的化学物质。

可提取物按照 BioPhorum 操作组 (BPOG) 指南和 2026 年 5 月发布的新 USP 标准 (USP <665>) 进行测试。选定的溶剂通过一次性技术泵送 24 小时至 70 天,并测试是否存在挥发性、半挥发性和非挥发性化合物以及元素杂质。

结果用于表明对化学品注册、评估、授权和限制 (REACH)、有害物质限制 (RoHS) 和有毒物质控制法案 (TSCA):控制有毒物质释放的法规遵守情况。生物制药公司还可以利用这些结果来确定供应商的特定产品是否适合其生物工艺。

可提取物结果提供对可能渗入工艺的化学物质的一般理解,以了解所讨论的 SUT 是否适合工艺。

浸出物测试与可提取物测试类似,但针对特定的生物工艺进行,而不通用。这将包括在工艺特定的温度、持续时间和实际使用产品时提取特定的 SUT。这提供对工艺中可浸出化学物质的真实理解,并保证有毒化学物质不会通过 SUT 进入药物。

对于最终的药物制造,有必要证明在工艺条件下不会浸出有毒化学物质。这可以通过结合可提取物结果和毒理学分析来实现,但美国食品药品监督管理局 (FDA) 和欧洲药品管理局 (EMA) 等监管机构通常需要可浸出物研究。

“质量不是偶然的结果,而是通过智慧和努力获得的。”

质量以牺牲效率为代价?

考虑到保护产品质量的所有这些因素,工艺的效率似乎优先级较低。但开发新药的成本可能高达数十亿美元,对于生物制药公司来说,任何降低此成本的机会都是商业可行性的必要条件。

对于在流体工艺设计方面经验较少的组织来说,在优先考虑产品质量时,可能会忽视提高效率的方面。一位生物制药客户一直在工艺中使用内径 (ID) 较小的软管,但这无法提供最佳的抽吸水平。通过与 WMFTS 合作,流体处理专家能够认识到这个问题,并推荐更大口径的软管方案来改进现有系统,只需稍作更改即可提高产量。制造商最适合通过与熟悉该行业小众需求的专家合作来构建可靠的系统,并可以提出改进系统的建议。

与大多数行业一样,生物制药行业一直在设法更有效地制造药物。连续生物工艺可能是一种解决方案,被奉为该行业的未来发展方向。其他行业几十年来一直在使用这种方法,但由于特殊的监管要求和需要精确控制加工参数,生物制药行业对这种方法的采用相对缓慢。然而,此现象正在发生转变,许多组织已经从中获益。

连续生物工艺的发展导致加工周期延长达 90 天。对于使用一次性系统的组织来说,设计工程师必须密切关注每个组件的使用寿命。某些系统的使用寿命设计为数小时或数天,而不是数月!因此,柔性软管必须证明其有信心在连续生物工艺的典型工艺条件下实现长使用寿命。还应在生产周期内提供一致的流量,以保持产品的一致性和质量。

谁也不知道未来处理系统的要求。这个快节奏的行业继续进行创新,并制定新的治疗方式和开发方法,这可能会在未来彻底改变生物制药行业的面貌。正如我们所看到的,随着生物疗法的兴起,可能需要全新的处理系统才能满足这些需求。在取得这些进步的同时,对保护质量和患者安全的监管要求也随之增加,综合考虑所有这些因素,面向未来的生产线似乎难以实现。

一次性系统可以很容易地用新组件进行更新,以满足新的要求,使其成为满足当前和未来要求的良好选择。然而,还应考虑这些组件的供应。由于该行业对最近的供应链中断事件仍然记忆犹新,与提供可靠供应链的全球合作伙伴合作将有助于最大限度地减小未来行业供应问题的影响。

综合考虑所有这些因素似乎令人望而生畏,但可靠、有效且高效的处理系统可以提供高质量的产品,因此前期的努力会得到回报。从了解系统的需求和最终目标开始,生物工艺专家将设计一个系统,在不受短期内更便宜的解决方案承诺影响的情况下实现长期节约。

为了支持监管机构增强的验证需求,Watson-Marlow Fluid Technology Solutions 验证团队运用专业知识来制定量身定制的验证方案。团队与完全合格的测试合作伙伴一起使用行业认可的最新标准来设计定制验证研究。这些评估包括严格的测试和数据分析,以确保在生物制药设备制造领域数十年的专业知识的支持下,满足每一项具体的质量保证要求。

特点和优势

i. https://www.fiercepharma.com/pharma/2024-forecast-cdmos-business-booming-even-employment-and-funding-hitches-persist 原始参考文献:https://www.evaluate.com/webinar/how-can-cdmos-succeed-2024-beyond/

ii. https://health.ec.europa.eu/system/files/2020-02/2020_annex1ps_sterile_medicinal_products_en_0.pdf

iii. https://www.biophorum.com/download/extractables-testing-of-polymeric-single-use-components-used-in-biopharmaceutical-manufacturing/

Ray Baldwin 是 Watson-Marlow Fluid Technology Solutions (WMFTS) 一次性技术全球业务拓展经理。自 1997 年从诺森比亚大学制造系统专业毕业以来,Ray 曾在 HyClone、Sartorius、SAFC Biosciences 和 ASI 任职,如今他将丰富的一次性技术经验带到了 WMFTS。

卓越流体管路的合作伙伴

案例研究