- Analyses

Toutes les solutions à usage unique ne se valent pas, mais comment les distinguer ?

Points à prendre en considération dans la planification d’un système à usage unique pour veiller à la qualité et éviter les contaminations

Points à prendre en considération dans la planification d’un système à usage unique pour veiller à la qualité et éviter les contaminations

Ray Balwin – Responsable du développement de l’activité, Watson-Marlow Fluid Technology Solutions (WMFTS)

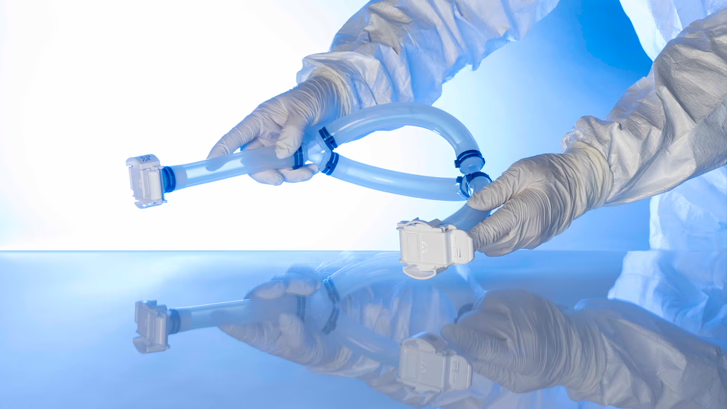

Les systèmes à usage unique sont de plus en plus prisés dans le domaine du bioprocess pour assurer la stérilité et protéger l’intégrité du produit. Mais tous ne sont pas adaptés à de tels usages, surtout s’ils n’ont pas été conçus précisément pour l’application visée. Le choix des composants est crucial pour éviter la contamination et garantir la sûreté du système, protéger le fabricant comme le patient, et veiller aux respects des bonnes pratiques de fabrication (BPF).

Dans le secteur, où l’ère des blockbusters touche à sa fin, les entreprises biopharmaceutiques tendent à développer plusieurs médicaments en parallèle afin de limiter les risques et d’accroître les chances de succès commercial. Les lignes de fabrication doivent donc combiner flexibilité et capacité à basculer d’un lot de fabrication à un autre, tout en conservant le plus haut degré de stérilité et en évitant la contamination. Les producteurs pour tiers de médicaments (ou façonniers) sont particulièrement concernés : comme ils proposent des services spécialisés à plusieurs clients pharmaceutiques, ils doivent assurer une transition efficace et rapide entre différents lots. La croissance du marché de la sous-traitance de production de médicaments devrait dépasser celle du secteur pharmaceutique en 2028i, tirée par la demande de plus en plus forte de ces services spécialisés. Mais, la compétition s’intensifiant, la fiabilité de la prévention des contaminations est cruciale pour la réussite commerciale des façonniers.

Les systèmes à usage unique offrent beaucoup plus de flexibilité que les équipements en inox classiques ; on voit aisément pourquoi leur popularité ne cesse de grandir. Pour autant, l’autosatisfaction n’est pas de mise : de nombreux facteurs doivent être pris en compte dans le choix d’un système à usage unique pour le secteur biopharmaceutique afin d’établir une ligne de fabrication sûre et efficace.

En retard sur leur temps

Dans bien des cas, les systèmes à usage unique ont été mis au point pour répondre à des caractéristiques qui ont désormais 20 ans. Depuis, notre compréhension des paramètres de fabrication optimaux, des matériaux disponibles et de la réglementation a fortement évolué. S’il semble facile d’actualiser la conception de ces systèmes, il est impératif de documenter clairement la moindre modification et de la faire homologuer afin de respecter les normes de gestion des modifications. Le fardeau de la validation est une question particulièrement importante dans ce secteur fortement réglementé. En cas de démêlés avec les autorités de tutelle, le calendrier de développement peut accuser des retards et la facture s’alourdir. En guise de remède, les services de validation proposés par les fournisseurs contribuent à la conformité réglementaire et permettent aux fabricants d’adapter leurs systèmes aux nouveaux cahiers des charges en toute confiance.

Utilisation non approuvée

Plusieurs composants à usage unique présentent des avantages potentiels supérieurs aux cahiers des charges des applications pour lesquelles ils ont été conçus à l’origine. Mais cet atout est à double tranchant. L’utilisation de composants dans des conditions différentes du plan de validation initial, par exemple en termes de température, de pression ou de durée d’utilisation, peut porter atteinte à la qualité. Dans le cas de la gestion des fluides, notamment, il est essentiel de maintenir des pressions et des débits homogènes si l’on veut obtenir une qualité de production stable et des contrôles de volume précis. L’exécution d’un process sur une période prolongée, à des températures et des pressions plus élevées, est susceptible d’entraîner une dégradation des tubes, qui peut à son tour provoquer des variations de pression et de débit, sans parler des risques liés à l’intégrité et aux fuites.

Un duo efficace

Les pompes péristaltiques sont idéales pour nombre d’applications biopharmaceutiques, car la très grande précision de distribution qu’elles offrent permet d’ajouter les justes volumes aux bioréacteurs et aux doses finales. Si les tubes ne sont pas spécialement conçus à cette fin, ils peuvent toutefois subir une usure de surface due au mouvement externe de la pompe.

Contrairement au vin, il n’y a pas de bonification avec l’âge !

En biopharmaceutique, la maîtrise de la contamination est un pilier de la conformité aux bonnes pratiques de fabrication et désormais, l’Annexe 1 des BPF exige la mise en place d’une stratégie de maîtrise de la contamination (CCS)ii. La fabrication fait souvent intervenir des consommables coûteux et des produits de grande valeur, dont certains sont dangereux. La prévention des fuites est donc nécessaire pour réduire les risques et les coûts au minimum. La conception de systèmes préservant leur intégrité tout au long du cycle de vie est par conséquent une priorité.

Les composés chimiques qui entrent dans les process biopharmaceutiques, tel l’hydroxyde de sodium, peuvent être corrosifs. Une exposition prolongée à ces produits est susceptible d’endommager les composants à usage unique. La longévité d’un tube dépend de plusieurs propriétés, notamment le matériau qui le compose, sa résistance aux substances chimiques et son épaisseur. Le choix du tube va donc déterminer sa résistance aux cycles. Dans ce cas, une technologie à usage unique peut être judicieuse : le changement des assemblages de tubes entre les lots permet d’optimiser la ligne au process considéré, sans limiter les capacités de production. La durée d’exposition peut aussi influer sur la dégradation du matériau. En limitant le temps stationnaire grâce à un flux constant, il est possible de limiter ses effets.

Extractables et substances relargables : explications

Le risque d’usure ne va pas seulement compromettre l’efficacité et l’intégrité du système, il peut aussi entraîner une contamination due aux matériaux utilisés dans les systèmes à usage unique. Par conséquent, il est important de prendre en compte la fonction du système, la nature des fluides et des solvants qui seront utilisés et la possibilité que des extractables et des substances relargables émanent des matériaux, contaminant le produit. L’important est de savoir si les matériaux ont été validés pour ces applications et quelles exigences précises doivent être respectées.

Les extractables sont des composés qui peuvent être extraits d’une technologie à usage unique en laboratoire, par l’utilisation de solvants, de durées d’exposition et de températures représentatifs du pire des scénarios pour les applications types de bioproductioniii.

La contamination de l’assemblage de tubes par des substances chimiques peut être nocive si elle atteint le produit thérapeutique. Des essais spécifiques sont effectués en vue d’identifier dans le composant à usage unique les produits chimiques susceptibles d’être relargués dans l’assemblage de tubes.

Les extractables sont testés selon les recommandations du BPOG (BioPhorum Operational Group), ainsi que les nouvelles normes USP qui entreront en vigueur en mai 2026 (USP <665>). Les solvants sélectionnés sont pompés dans des composants à usage unique sur une période allant de 24 heures à 70 jours, puis analysés afin de détecter la présence de composés volatils, semivolatils et non volatils, ainsi que d’impuretés élémentaires.

Les résultats servent à prouver la conformité des technologies aux réglementations qui encadrent le rejet de substances toxiques : le règlement européen concernant l’enregistrement, l’évaluation et l’autorisation des substances chimiques et les restrictions applicables à ces substances (REACH), la directive RoHS (limitation de l’utilisation de certaines substances dangereuses dans les équipements électriques et électroniques) et la loi américaine réglementant les substances toxiques (TSCA). Les entreprises biopharmaceutiques peuvent aussi utiliser ces résultats pour déterminer si les produits d’un fournisseur en particulier sont adaptés à leur bioprocess.

Les tests d’extractables donnent des résultats génériques sur les substances chimiques qui pourraient être relarguées dans le process et permettent de comprendre si la technologie à usage unique en question est adaptée.

Les essais de substances relargables sont similaires à ceux des extractables, mais portent sur un bioprocess précis, plutôt que sur un usage générique. Il s’agit notamment de soumettre le composant à usage unique à la température, la durée et le produit qui caractérisent le process. On obtient ainsi une vision concrète des substances chimiques relargables dans un processus donné, et l’assurance qu’aucune substance toxique ne pénètre dans le médicament lors du passage dans le système à usage unique.

Dans la phase finale de fabrication d’un médicament, il est nécessaire de démontrer qu’aucun produit chimique n’est relargué dans les conditions de process. Pour ce faire, il est possible d’associer les résultats des tests d’extractables à une analyse toxicologique, mais les agences du médicament américaine et européenne exigent souvent une étude sur les substances relargables.

« La qualité n’est jamais accidentelle. C’est toujours le résultat d’une démarche réfléchie. »

La qualité au détriment de l’efficience ?

Toutes ces considérations qui visent à protéger la qualité du produit peuvent laisser penser que l’efficacité du processus est moins prioritaire. Mais face au coût de développement de nouveaux médicaments, qui peut atteindre des milliards, les entreprises biopharmaceutiques ont besoin de solutions qui permettent d’assurer la viabilité commerciale du projet.

Pour celles qui ont moins d’expérience dans la conception de process de fluides, les points d’amélioration de l’efficacité peuvent être négligés par rapport à la qualité du produit. Par exemple, un client du secteur biopharmaceutique utilisait pour son process un tube de petit diamètre intérieur qui n’offrait pas un niveau d’aspiration optimal. En collaboration avec WMFTS, les spécialistes du transfert de fluides ont pu déceler le problème et recommander un tube de plus grand diamètre. Ce petit changement a permis de perfectionner le système existant et d’améliorer la production. Les fabricants sont les mieux placés pour concevoir un système fiable en travaillant avec un spécialiste qui maîtrise parfaitement les exigences particulières au secteur et peut formuler des recommandations pour l’améliorer.

Comme la plupart des secteurs d’activités, la biopharmaceutique cherche en permanence à améliorer l’efficience des méthodes de production de médicaments. Le bioprocess continu est largement considéré comme une solution d’avenir pour l’industrie. Si d’autres secteurs l’ont adopté depuis des décennies, la biopharmaceutique a mis du temps à s’y convertir, en raison des exigences réglementaires exceptionnelles et de l’obligation de maîtriser avec précision les paramètres de fabrication. La transition est toutefois en cours et de nombreuses entreprises en récoltent déjà les fruits.

La montée en puissance du bioprocess continu a entraîné un allongement des cycles de fabrication pouvant atteindre 90 jours. Pour les entreprises qui utilisent les systèmes à usage unique, les ingénieurs en conception doivent être particulièrement attentifs à la durée de vie de chaque composant. Certains de ces systèmes ont été mis au point pour fonctionner quelques heures ou plusieurs jours, mais pas pendant des mois ! Les tubes souples doivent prouver qu’ils pourront offrir une longue durée de vie dans les conditions de fabrication habituelles du bioprocess continu. Ils doivent aussi fournir un débit constant sur toute la durée du cycle de production afin de préserver l’homogénéité et la qualité du produit.

Il est impossible de prévoir les exigences qui s’appliqueront aux systèmes de fabrication de demain. Ce secteur très dynamique poursuit ses innovations et continue de mettre au point de nouvelles modalités de traitement et des méthodologies de développement qui peuvent profondément remanier le secteur de la biopharmaceutique. Comme nous l’avons vu avec les biothérapies, ces évolutions sont susceptibles d’imposer des systèmes de fabrication totalement nouveaux. Ces avancées s’accompagnent d’un renforcement des exigences réglementaires pour protéger la qualité des produits et la sécurité des patients. Face à tous ces éléments, il peut sembler impossible de concevoir une ligne de fabrication à l’épreuve du temps.

Les systèmes à usage unique peuvent facilement être modernisés avec des composants qui répondent aux nouvelles exigences. Ils représentent donc un bon choix pour s’adapter aux contraintes actuelles et futures. Mais il faut aussi réfléchir à la question de l’approvisionnement. Le souvenir des récents bouleversements des chaînes d’approvisionnement est encore frais dans les esprits, et le secteur biopharmaceutique a tout intérêt à collaborer avec un partenaire d’envergure mondiale pour limiter autant que possible l’incidence des prochaines crises d’approvisionnement.

Avec autant de facteurs à prendre en compte, la tâche peut sembler colossale. Mais cet effort initial sera récompensé par la mise en place de systèmes fiables, efficaces et rentables, capables de fabriquer des produits de haute qualité. Commencez par cerner les besoins de votre système et l’objectif final. Les spécialistes des bioprocess pourront alors concevoir un système qui générera des économies à long terme sans être influencés par la promesse de solutions moins chères à court terme.

Afin de soutenir les exigences de validation renforcées des autorités de réglementation, l’équipe de validation de Watson-Marlow Fluid Technology Solutions met son savoir-faire au service de la création de kits de validation sur mesure. L’équipe conçoit des études de validation personnalisée qui s’appuient sur les normes industrielles les plus récentes et fait intervenir des partenaires d’essai parfaitement qualifiés. Ces évaluations intègrent des essais rigoureux et une analyse méticuleuse des données pour vérifier que chaque critère d’assurance qualité est rempli, le tout étayé par plusieurs décennies d’expertise dans la fabrication d’équipements biopharmaceutiques.

Caractéristiques et avantages

En savoir plus sur WMArchitect

i. https://www.fiercepharma.com/pharma/2024-forecast-cdmos-business-booming-even-employment-and-funding-hitches-persist Référence d’origine : https://www.evaluate.com/webinar/how-can-cdmos-succeed-2024-beyond/

ii. https://health.ec.europa.eu/system/files/2020-02/2020_annex1ps_sterile_medicinal_products_en_0.pdf

iii. https://www.biophorum.com/download/extractables-testing-of-polymeric-single-use-components-used-in-biopharmaceutical-manufacturing/

Ray Baldwin est responsable du développement commercial à l’échelle mondiale des technologies à usage unique chez Watson-Marlow Fluid Technology Solutions (WMFTS). Après un diplôme en systèmes de fabrication obtenu à l’université Northcumbria en 1997, il a travaillé chez HyClone, Sartorius, SAFC Biosciences et ASI, et met aujourd’hui sa vaste expérience des solutions à usage unique au service de WMFTS.

Votre partenaire expert en transfert de fluides

Étude de cas

Un organisme de recherche sur le cancer choisit les assemblages de remplissage/finition à usage...

Étude de cas

Analyses

Pour commander un produit ou poser une question, appelez au +32 9 225 94 57 ou