- Perspectiva

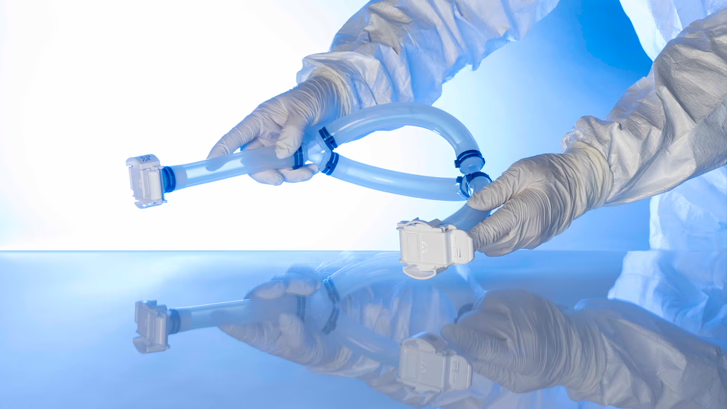

No todos los sistemas de un solo uso son iguales: ¿cómo distinguirlos?

Qué debemos considerar al planificar un sistema de un solo uso para garantizar la calidad y evitar la contaminación.

Qué debemos considerar al planificar un sistema de un solo uso para garantizar la calidad y evitar la contaminación.

Por Ray Baldwin, gerente de Desarrollo Empresarial de Watson-Marlow Fluid Technology Solutions (WMFTS)

En el procesamiento biológico, los sistemas de un solo uso se utilizan cada vez más para mantener la esterilidad y proteger la integridad del producto. Pero no todos estos sistemas son adecuados, en especial aquellos que no se diseñaron para la aplicación específica en la que se usan. Escoger los componentes correctos resulta fundamental para prevenir la contaminación y asegurar que el sistema no se vea comprometido, a fin de proteger tanto al fabricante como al paciente y de garantizar el cumplimiento de las Prácticas Correctas de Fabricación (PCF).

A medida que la industria se aleja con rapidez de la era de los medicamentos superventas, las empresas biofarmacéuticas tienden a desarrollar diversos productos a la vez para mitigar el riesgo empresarial y mejorar las probabilidades de éxito comercial. Por tanto, las líneas de procesamiento deben ser flexibles y tener la capacidad de alternar entre lotes distintos, manteniendo a la vez los mayores niveles de esterilidad y evitando la contaminación. Esto es particularmente cierto para las Organizaciones de Desarrollo y Fabricación por Contrato (CDMO, por sus siglas en inglés), que ofrecen servicios especializados a diversos clientes del sector farmacéutico y que, por tanto, deben alternar entre lote y lote de manera rápida y eficiente. Está previsto que, para 2028i, el mercado de las CDMO supere al del sector farmacéutico, gracias a la creciente demanda de sus servicios especializados; pero, a medida que aumenta la competencia, la confianza en la prevención de la contaminación se torna crucial para el éxito.

Los sistemas de un solo uso son mucho más flexibles que los equipos tradicionales de acero inoxidable, por lo que es entendible el constante aumento de su popularidad. Pero no debemos dormirnos en los laureles: es necesario considerar importantes factores al elegir sistemas de un solo uso para la industria biofarmacéutica, a fin de obtener una línea de procesamiento eficaz, segura y eficiente.

Falta de actualización

Muchos sistemas de un solo uso se diseñaron para cumplir con especificaciones de hace 20 años, un lapso en el que nuestra comprensión de los parámetros óptimos de procesamiento, los materiales disponibles y la normativa han cambiado de manera considerable. Aunque actualizar los diseños pueda parecer una solución sencilla, cada uno de los cambios debe quedar bien documentado y aprobado, a fin de garantizar el respeto de la buena gobernanza en materia de control de cambios. La carga de validación es de particular interés en esta industria tan regulada, ya que caer en desgracia con los reguladores puede provocar demoras y costos adicionales en los plazos de desarrollo. Para aliviar estos inconvenientes, los servicios de validación que ofrecen los proveedores ayudan a lograr el cumplimiento normativo y dan confianza a los fabricantes a la hora de actualizar sus diseños de acuerdo con las nuevas especificaciones.

Uso no contemplado

Muchos componentes de un solo uso ofrecen beneficios potenciales más allá de las aplicaciones para las que se diseñaron originalmente. Sin embargo, esto es una espada de dos filos. Utilizar los componentes en condiciones distintas de aquellas para las que se validaron (p. ej., temperatura, presión y tiempo de uso) podría comprometer su calidad. En el caso particular del manejo de fluidos, mantener valores constantes de presión y caudal resulta crucial para lograr una calidad uniforme de la producción y un control preciso del volumen. Ejecutar los procesos por más tiempo y a mayores temperaturas y presiones podría degradar las mangueras y, quizás, causar variaciones de presión y caudal, sin olvidar los riesgos de sufrir fugas y problemas de integridad.

Un conjunto compatible

Las bombas peristálticas son ideales para muchas aplicaciones biofarmacéuticas, ya que su alta precisión durante la dosificación permite agregar volúmenes precisos a biorreactores y dosis definitivas. No obstante, el movimiento externo de la bomba puede causar un desgaste externo si la manguera no está diseñada de forma específica para esta función.

A diferencia de un buen vino, ¡no mejora con el tiempo!

En esta industria, el control de la contaminación es un componente clave del cumplimiento de las PCF, por lo que, ahora, contar con una estrategia integral de control de la contaminación (ECC) es un requisito del Anexo 1.ii El procesamiento suele involucrar consumibles costosos y productos de alto valor, algunos de ellos peligrosos, por lo que prevenir las fugas es también una necesidad para minimizar el riesgo y los costos de producción Por lo tanto, es prioritario diseñar sistemas que mantengan plenamente su integridad a lo largo de toda su vida útil.

Los químicos que se utilizan en el procesamiento biofarmacéutico pueden ser corrosivos, como el hidróxido de sodio, y, con el tiempo, la exposición a estos productos puede dañar los componentes de un solo uso. Hay muchas propiedades que afectan la durabilidad de una manguera, como el material, la resistencia a los diversos productos químicos y el espesor. Por tanto, la elección de la manguera determinará si sobrevive al ciclo. Esto ofrece una oportunidad para los sistemas de un solo uso. Cambiar los componentes de paso de fluido entre un lote y otro permite optimizar la línea para ese proceso específico sin limitar la capacidad de producción. Además, el tiempo de exposición puede incidir en la degradación, por lo que limitar el tiempo estacionario con un caudal constante puede ayudar a minimizar este efecto.

Comprender los extraíbles y lixiviables

El riesgo de desgaste no solo compromete la eficiencia y la integridad del sistema, sino que, debido a los materiales que se utilizan en los sistemas de un solo uso, también puede generar contaminación a partir de esos mismos materiales. Por lo tanto, es importante considerar la función del sistema, los fluidos y solventes que se utilizarán y si esto pudiera generar extraíbles o lixiviables a partir los materiales que contaminen el medicamento. La pregunta fundamental es: ¿se validan los materiales para el uso en estas aplicaciones, y qué requisitos específicos deben cumplir?

Los extraíbles son compuestos que pueden extraerse de una tecnología de un solo uso (SUT, por sus siglas en inglés) en condiciones de laboratorio utilizando solventes, tiempos de exposición y temperaturas de exposición que representen las peores condiciones razonables para la mayoría de las aplicaciones normales de fabricación biológica.iii

La contaminación del paso de fluido con ciertos productos químicos puede ser perjudicial si llega hasta el medicamento. Se efectúan pruebas de extraíbles para detectar los químicos en el componente de un solo uso que podrían llegar a lixivar hacia el paso de fluido.

Los extraíbles se analizan siguiendo la guía del BioPhorum Operational Group (BPOG) y un nuevo estándar de USP que se publicará en mayo de 2026 (USP <665>). Los solventes seleccionados se bombean a través de tecnologías de un solo uso durante 24 a 70 días, tras lo cual se analiza la presencia de compuestos volátiles, semivolátiles y no volátiles, además de impurezas.

Los resultados se usan para demostrar el cumplimiento del reglamento relativo al registro, la evaluación, la autorización y la restricción de las sustancias y mezclas químicas (REACH), la directiva sobre restricciones a la utilización de determinadas sustancias peligrosas (RUSP) y la Ley sobre el control de las sustancias tóxicas (TSCA) que rigen la liberación de sustancias tóxicas. Además, las empresas biofarmacéuticas pueden usar estos resultados para determinar si los productos específicos de un proveedor son adecuados para su proceso biológico.

Los resultados de los análisis de extraíbles ofrecen un panorama generalizado de los químicos que podrían estar lixivando hacia el proceso, permitiendo así comprender si la SUT en cuestión será adecuada.

La prueba de lixiviables es similar a la de extraíbles, pero se lleva a cabo en un proceso biológico específico, en lugar de ser un análisis genérico. Implica extraer la SUT específica con los valores específicos de temperatura y duración del proceso y usando el producto real. Esto ofrece una visión real de los productos químicos lixiviables del proceso y confirma que no están ingresando químicos tóxicos al fármaco a través de la SUT.

Para la elaboración final del fármaco, es necesario comprobar que no haya lixivado ningún químico tóxico en las condiciones de proceso. Si bien esto puede lograrse combinando los resultados de los análisis de extraíbles con un análisis toxicológico, organismos reguladores como la FDA y la EMA (la Agencia Europea de Medicamentos) suelen exigir un estudio de lixiviables.

“La calidad nunca es accidental. Siempre es el resultado de un esfuerzo inteligente”.

¿Calidad a costa de la eficiencia?

Con todas estas consideraciones para proteger la calidad del producto, podría parecer que la eficiencia del proceso tiene una prioridad baja. Pero el costo de desarrollar medicamentos nuevos puede alcanzar los miles de millones y, para las empresas biofarmacéuticas, cualquier oportunidad de reducir ese costo es una necesidad para mantener su viabilidad comercial.

En el caso de las organizaciones con menos experiencia en el diseño de procesos de fluidos, priorizar la calidad del producto podría llevarlas a olvidar la mejora de la eficiencia. Un cliente biofarmacéutico había estado usando una manguera con menor diámetro interno para su proceso, pero esto no lograba los niveles óptimos de succión. Tras aliarse con WMFTS, los especialistas en manejo de fluidos pudieron detectar el problema y recomendar una manguera alternativa con diámetro interno más grande, mejorando así el sistema y aumentando la producción con solo un pequeño cambio. Los fabricantes están posicionados de la mejor manera posible para desarrollar sistemas confiables asociándose con un especialista que conozca a la perfección los requisitos del nicho de esta industria y que pueda recomendar mejoras del sistema.

Al igual que en la mayoría de las industrias, el sector biofarmacéutico busca constantemente maneras de fabricar medicamentos de forma más eficiente. El procesamiento biológico continuo es una posible solución que se ha barajado como el futuro de la industria. Si bien este enfoque se viene aplicando en otras industrias desde hace décadas, su adopción aquí ha sido relativamente lenta, debido a las exigencias normativas excepcionales y al control preciso de los parámetros necesarios de procesamiento. No obstante, el cambio ya está en marcha y muchas organizaciones están cosechando los beneficios.

El crecimiento del procesamiento biológico continuo ha llevado a un aumento de hasta 90 días en los ciclos de procesamiento. Entre quienes utilizan sistemas de un solo uso, los ingenieros de diseño deben prestar mucha atención a la vida útil de cada componente. Algunos de estos sistemas están diseñados para durar horas o días, ¡no meses! Por tanto, las mangueras flexibles deben ofrecer la certeza de que tendrán una larga vida útil en las condiciones de proceso habituales del procesamiento biológico continuo. Además, deben mantener un caudal constante durante todo el ciclo de producción, a fin de mantener la uniformidad y la calidad del producto.

Es imposible saber cuáles serán los requisitos para los sistemas de procesamiento en el futuro. Esta industria tan dinámica sigue innovando y desarrollando nuevas modalidades de tratamiento y metodologías de desarrollo que podrían cambiar por completo el sector biofarmacéutico del futuro. Como hemos visto con el auge de las terapias biológicas, la demanda puede llegar a exigir el uso de sistemas de procesamiento completamente nuevos. Estos avances se ven acompañados por crecientes exigencias normativas para proteger la calidad y la seguridad de los pacientes, lo que en conjunto hace que diseñar una línea de procesamiento inmune a quedar obsoleta parezca imposible.

Los sistemas de un solo uso pueden actualizarse con facilidad incorporando componentes que cumplan los nuevos requisitos, por lo que son una buena opción tanto para el presente como para el futuro. Sin embargo, también se debe tomar en cuenta el suministro de estos componentes. Con las recientes alteraciones en la cadena de suministros todavía presentes en el recuerdo de la industria, trabajar con un socio internacional que ofrezca una cadena de suministros confiable ayudará a minimizar el impacto de cualquier problema de suministro que sufra la industria en el futuro.

Aunque tomar en cuenta todos estos factores pueda resultar sobrecogedor, el esfuerzo inicial pagará dividendos tras desarrollar sistemas de procesamiento confiables, eficaces y eficientes que elaboren productos de alta calidad. Comience comprendiendo las necesidades de su sistema, así como su meta final, y los especialistas en procesos biológicos diseñarán un sistema que genere ahorros en el largo plazo sin dejarse influir por la promesa de usar soluciones baratas de corto plazo.

A fin de respaldar las crecientes exigencias de los reguladores, el equipo de validación de Watson-Marlow Fluid Technology Solutions utiliza su especialización para crear paquetes de validación personalizados. El equipo diseña estudios de validación a medida aplicando los estándares más recientes y reconocidos de la industria junto a socios de pruebas plenamente capacitados. Estas evaluaciones conllevan pruebas rigurosas y análisis de datos, a fin de garantizar que se cumpla cada requisito específico de garantía de calidad y con el respaldo de décadas de especialización en la fabricación de equipos biofarmacéuticos.

Características y ventajas

Más información sobre WMArchitect

i. https://www.fiercepharma.com/pharma/2024-forecast-cdmos-business-booming-even-employment-and-funding-hitches-persist Referencia original: https://www.evaluate.com/webinar/how-can-cdmos-succeed-2024-beyond/

ii. https://health.ec.europa.eu/system/files/2020-02/2020_annex1ps_sterile_medicinal_products_en_0.pdf

iii. https://www.biophorum.com/download/extractables-testing-of-polymeric-single-use-components-used-in-biopharmaceutical-manufacturing/

Ray Baldwin es gerente de Desarrollo Empresarial Global de tecnologías de un solo uso de Watson-Marlow Fluid Technology Solutions (WMFTS). Tras graduarse como licenciado en Sistemas de Fabricación de la Universidad de Northumbria, en 1997, trabajó en HyClone, Sartorius, SAFC Biosciences y ASI. Ahora, aplica su vasta experiencia en productos de un solo uso en su trabajo en WMFTS.

Su aliado para la excelencia en pasos de fluido

Caso práctico

Una organización de investigación contra el cáncer adoptó los ensambles de llenado/acabado de un...

Caso práctico

Para encargar un producto o hacer una consulta, llámenos al +52 81 2188 4350 o