- Einblicke

Single-Use-Lösungen sind nicht alle gleich – wie unterscheiden sie sich?

Wichtige Aspekte bei der Planung eines qualitativ hochwertigen und verunreinigungsfreien Single-Use-Systems

Wichtige Aspekte bei der Planung eines qualitativ hochwertigen und verunreinigungsfreien Single-Use-Systems

Von Ray Baldwin, Business Development Manager bei Watson-Marlow Fluid Technology Solutions (WMFTS)

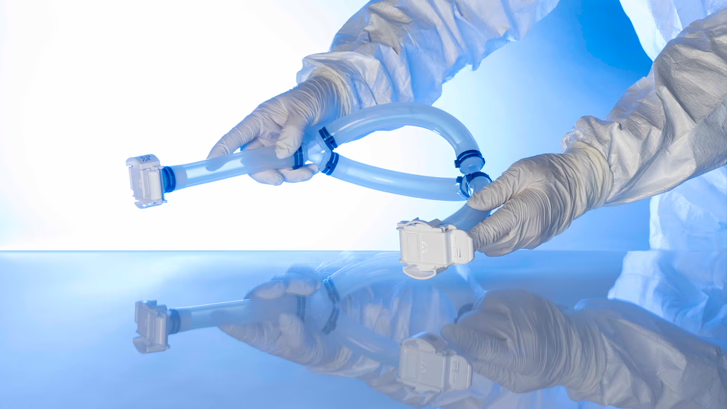

Single-Use-Systeme werden in Bioprozessanwendungen immer häufiger eingesetzt, um die Sterilität und Produktintegrität sicherzustellen. Aber nicht alle Single-Use-Systeme eignen sich für jeden Zweck, und dies gilt insbesondere dann, wenn sie nicht speziell für die vorgesehene Anwendung entwickelt wurden. Es kommt entscheidend auf die Wahl der richtigen Komponenten an, um Verunreinigungen zu verhindern, die ordnungsgemäße Funktionsweise des Systems zu gewährleisten, den Hersteller und die Patienten zu schützen und die GMP-Konformität sicherzustellen.

Die Zeit der Blockbuster-Medikamente neigt sich rasch dem Ende zu. Heutzutage tendieren Biopharma-Unternehmen dazu, mehrere Arzneimittel gleichzeitig zu entwickeln, um Geschäftsrisiken zu mindern und das Erfolgspotenzial zu erhöhen. Dazu sind Fertigungslinien gefragt, die flexibel zwischen verschiedenen Chargen wechseln können, aber gleichzeitig höchste Sterilität gewährleisten und Verunreinigungen verhindern. Dies gilt besonders für CDMOs (Contract Development Manufacturing Organisations), die ihre hochspezialisierten Dienstleistungen mehreren Kunden in der Pharmaindustrie parallel anbieten und daher in der Lage sein müssen, schnell und effizient zwischen Chargen zu wechseln. Der CDMO-Markt wird bis 2028 voraussichtlich stärker wachsen als die Pharmaindustriei und eine steigende Nachfrage nach seinen Spezialdienstleistungen verzeichnen. Mehr Konkurrenz bedeutet aber auch, dass es beim geschäftlichen Erfolg entscheidend auf einen zuverlässigen Schutz vor Verunreinigungen ankommt.

Single-Use-Systeme sind wesentlich flexibler als herkömmliche Edelstahlgeräte. Es überrascht daher nicht, dass sie immer beliebter werden. Dennoch sollten wir nicht nachlässig werden, denn bei der Wahl eines Single-Use-Systems für die biopharmazeutische Industrie müssen wichtige Faktoren berücksichtigt werden, damit eine effektive, effiziente und sichere Fertigungslinie entsteht.

Nicht auf dem neuesten Stand

Viele Single-Use-Systeme wurden für 20 Jahre alte Spezifikationen entwickelt. Seitdem haben sich aber nicht nur die verfügbaren Materialien und unser Verständnis der optimalen Verarbeitungsparameter wesentlich geändert, sondern auch Vorschriften und Bestimmungen. Es mag einfach erscheinen, die Konstruktionen an neueste Entwicklungen anzupassen, aber in der Praxis müssen sämtliche Änderungen klar dokumentiert und genehmigt werden, um eine ordnungsgemäße Änderungskontrolle zu gewährleisten. In dieser stark regulierten Branche ist insbesondere der Validierungsaufwand nicht zu unterschätzen. Werden die maßgeblichen Vorschriften nicht vollumfänglich eingehalten, können Verzögerungen und zusätzliche Kosten bei der Entwicklung die Folge sein. Lieferanten versuchen dieses Problem zu lösen, indem sie Validierungsdienste anbieten, die Herstellern helfen, ihre Konstruktionen vorschriftsmäßig an neue Spezifikationen anzupassen.

Off-Label-Use

Viele Single-Use-Komponenten bieten potenzielle Vorteile auch für solche Anwendungen, für die sie ursprünglich nicht entwickelt wurden. Dies ist jedoch ein zweischneidiges Schwert. Wenn Komponenten unter Bedingungen verwendet werden, für die sie nicht validiert wurden (wie Temperatur, Druck oder Dauer), kann die Qualität leiden. Besonders beim Fluid-Management müssen einheitliche Druckwerte und Fördermengen beibehalten werden, um eine konsistente Produktionsqualität und eine präzise Volumensteuerung zu gewährleisten. Laufen Prozesse länger bei höheren Temperaturen und mit einem höheren Druck, kann es zu einer Abnutzung der Schlauchelemente und möglicherweise zu Schwankungen beim Druck und bei der Fördermenge kommen. Dies kann letztendlich Leckagen verursachen und die Produktintegrität beeinträchtigen.

Aufeinander abgestimmte Komponenten

Schlauchpumpen eignen sich ideal für zahlreiche biopharmazeutische Anwendungen, da sie eine genaue Dosierung in Bioreaktoren ermöglichen. Doch wenn die Schlauchelemente nicht speziell für diesen Zweck konstruiert wurden, kann die externe Bewegung der Pumpe zu einem Verschleiß der äußeren Komponenten führen.

Alternde Komponenten

Die Verunreinigungskontrolle ist ein entscheidender Bestandteil der GMP-Compliance dieser Branche, und Anhang 1 schreibt jetzt eine umfassende Strategie zur Verunreinigungskontrolle vor.ii Häufig werden teure Verbrauchsmaterialien und hochwertige Produkte verarbeitet, die teils gefährlich sind. Leckagen müssen unbedingt vermieden werden, um Risiken und Produktionskosten zu minimieren. Die Systeme müssen daher so konstruiert werden, dass ihre Integrität während ihrer gesamten Lebensdauer gewährleistet ist.

In der Biopharmazeutik werden korrosive Chemikalien eingesetzt, wie Natriumhydroxid, die im Laufe der Zeit Schäden an Single-Use-Komponenten verursachen können. Die Lebensdauer eines Schlauchelements wird von mehreren Eigenschaften beeinflusst, wie Material, Beständigkeit gegen verschiedene Chemikalien und Dicke. Nur geeignete Schlauchelemente überstehen den Verarbeitungszyklus. Hier kommen Single-Use-Komponenten ins Spiel. Durch einen Wechsel der Fluid-Path-Komponenten zwischen Chargen kann die Fertigungslinie optimal an einen bestimmten Prozess angepasst werden, ohne Produktionskapazitäten einzuschränken. Abnutzungserscheinungen können durch einen längeren Kontakt noch verstärkt werden. Deshalb empfiehlt es sich, einen Stillstand mit kontinuierlichem Materialfluss zu reduzieren.

Extractables und Leachables

Verschleiß beeinträchtigt die Effizienz und die Systemintegrität und kann aufgrund der in Single-Use-Systemen verwendeten Werkstoffe auch eine Kreuzkontamination durch die Werkstoffe selbst verursachen. Deshalb müssen verschiedene Faktoren berücksichtigt werden: die Funktionsweise des Systems, die verwendeten Flüssigkeiten und Lösungsmittel und ob diese zu Extractables oder Leachables führen können, die das medizinische Produkt verunreinigen. Die wichtige Frage lautet: Wurden die Werkstoffe für die jeweiligen Anwendungen validiert und welche Anforderungen müssen erfüllt werden?

Extractables sind Verbindungen, die unter Laborbedingungen aus einem System mit Single-Use-Technologie (SUT) extrahiert werden können, wobei die Lösungsmittel sowie die Einwirkzeiten und -temperaturen ein realistisches Worst-Case-Szenario für die meisten typischen Bioprozesse darstellen.iii

Eine Verunreinigung des Fluid-Paths durch bestimmte Chemikalien kann schädlich sein, wenn diese in das medizinische Produkt gelangen. Mithilfe von Extractables-Tests werden in den Single-Use-Komponenten Chemikalien identifiziert, die möglicherweise in den Fluid-Path eintreten können.

Extractables werden gemäß den Vorgaben der BioPhorum Operations Group (BPOG) getestet. Ein neuer USP-Standard wird im Mai 2026 veröffentlicht (USP <665>). Ausgewählte Lösungsmittel werden für einen Zeitraum von 24 Stunden bis zu 70 Tagen durch Single-Use-Systeme gepumpt und auf flüchtige, semiflüchtige und nichtflüchtige Verbindungen sowie elementare Verunreinigungen überprüft.

Anhand der Ergebnisse wird die Compliance mit den folgenden Regelwerken zur Kontrolle der Freisetzung giftiger Stoffe bewertet: REACH (Registrierung, Bewertung, Zulassung und Beschränkung chemischer Stoffe), RoHS (Richtlinie zur Beschränkung der Verwendung bestimmter gefährlicher Stoffe) und TSCA (Toxic Substances Control Act, US-amerikanisches Gefahrstoff-Überwachungsgesetz). Biopharma-Unternehmen können anhand dieser Ergebnisse auch feststellen, ob die Produkte eines Lieferanten für ihre Bioprozesse geeignet sind.

Extractables-Ergebnisse bieten ein allgemeines Verständnis der Chemikalien, die beim Bioprozess in den Fluid-Path eintreten können. Sie helfen bei der Entscheidung, ob das verwendete Single-Use-System für den jeweiligen Prozess geeignet ist.

Leachables werden auf ähnliche Weise getestet wie Extractables, das Testverfahren ist jedoch nicht generisch, sondern bezieht sich auf einen bestimmten Bioprozess. Dabei wird die jeweilige Single-Use-Technologie mit der prozessspezifischen Temperatur, Dauer und Produktart getestet. So erhalten Hersteller ein realistisches Verständnis der chemischen Leachables in einem Prozess und die Gewissheit, dass über die Single-Use-Komponenten keine giftigen Chemikalien in das Arzneimittel gelangen können.

Für die Herstellung eines pharmazeutischen Endprodukts muss nachgewiesen werden, dass unter den Prozessbedingungen keine giftigen Chemikalien austreten. Dazu kann eine Kombination aus Extractables-Ergebnissen und einer toxikologischen Analyse verwendet werden, aber Behörden wie die FDA und die EMA verlangen oft eine Leachables-Untersuchung.

„Qualität ist nie ein Zufall. Sie ist immer das Ergebnis von Intelligenz und Wille.“

Qualität zulasten der Effizienz?

Der starke Fokus auf der Gewährleistung der Produktqualität kann den Eindruck erwecken, dass die Prozesseffizienz eine niedrigere Priorität hat. Doch die Entwicklungskosten für neue Arzneimittel können sich auf Milliarden belaufen und Biopharma-Unternehmen müssen jede Möglichkeit zur Kostensenkung wahrnehmen, um die Rentabilität sicherzustellen.

Unternehmen, die nur wenig Erfahrung mit dem Fluid-Prozessdesign haben, können potenzielle Effizienzsteigerungen leicht übersehen, wenn sie sich hauptsächlich auf die Produktqualität konzentrieren. Ein Kunde im biopharmazeutischen Sektor verwendete für seinen Prozess Schläuche mit kleinerem Innendurchmesser, die jedoch keine optimale Saugleistung erbringen konnten. Die Fluid-Path-Experten von WMFTS erkannten das Problem und empfahlen einen Schlauch mit größerem Innendurchmesser. So konnte das vorhandene System mit einer geringfügigen Änderung für eine höhere Produktionsleistung optimiert werden. Beim Aufbau zuverlässiger Systeme profitieren Hersteller von der Partnerschaft mit einem Experten, der die speziellen Anforderungen dieser Nischenbranche genau kennt und Empfehlungen zur Verbesserung des Systems unterbreiten kann.

Wie die Hersteller in den meisten Branchen sind auch biopharmazeutische Unternehmen ständig bemüht, ihre Produkte – in diesem Fall Medikamente – effizienter zu fertigen. Die kontinuierliche Bioprozessverarbeitung ist eine mögliche Lösung, die vielfach als Zukunft der Branche gepriesen wird. In anderen Branchen ist dieses Verfahren schon seit Jahrzehnten üblich, doch in der Biopharmazeutik wurde lange gezögert, da die regulatorischen Anforderungen außerordentlich hoch sind und eine äußerst präzise Steuerung der Verarbeitungsparameter erforderlich ist. Es findet jedoch ein Wandel statt, und viele Unternehmen profitieren bereits von den einschlägigen Vorteilen.

Durch die Zunahme kontinuierlicher Bioprozesse wurde eine Verlängerung der Verarbeitungszyklen um bis zu 90 Tage erreicht. Für Anwender von Single-Use-Systemen müssen Entwicklungsingenieure die Funktionslebensdauer der einzelnen Komponenten genau unter die Lupe nehmen. Einige dieser Systeme wurden für Stunden oder maximal Tage entwickelt, nicht aber für Monate! Flexible Schlauchelemente müssen daher unter den Prozessbedingungen, die für kontinuierliche Bioprozesse üblich sind, die erforderliche Langlebigkeit aufweisen. Außerdem müssen sie während des gesamten Produktionszyklus eine einheitliche Fördermenge ermöglichen, um eine gleichbleibende Qualität und Beschaffenheit des Produkts zu gewährleisten.

Die Anforderungen zukünftiger Verarbeitungssysteme lassen sich nicht voraussagen. Die schnelllebige Biopharma-Branche ist geprägt von kontinuierlichen Innovationen sowie neuartigen Behandlungsmethoden und Entwicklungsverfahren, die das Gesicht der Branche in Zukunft von Grund auf verändern können. Diese Veränderungen erfordern möglicherweise völlig neue Verarbeitungssysteme, wie wir es bereits bei biologischen Therapien erlebt haben. Diese Fortschritte gehen Hand in Hand mit strengeren regulatorischen Anforderungen zum Schutz von Qualität und Patientensicherheit. Vor diesem Hintergrund kann der Aufbau einer zukunftssicheren Fertigungslinie praktisch unmöglich erscheinen.

Single-Use-Systeme lassen sich einfach mit neuen Komponenten aufrüsten, um geänderte Anforderungen zu erfüllen. Sie sind daher stets eine gute Wahl – für die Gegenwart und die Zukunft. Dabei muss aber die Verfügbarkeit dieser Komponenten berücksichtigt werden. Die Branche hat die Lieferkettenunterbrechungen der jüngsten Vergangenheit noch gut in Erinnerung. Durch die Zusammenarbeit mit einem globalen Partner, der eine zuverlässige Lieferkette anbietet, können zukünftige Lieferprobleme in der Branche minimiert werden.

All diese Faktoren stellen Unternehmen vor eine große Herausforderung. Der anfängliche Aufwand lohnt sich jedoch und am Ende stehen zuverlässige, effektive und effiziente Verarbeitungssysteme zur Herstellung von hochwertigen Produkten. Ermitteln Sie zunächst die Anforderungen Ihres Systems und Ihr Ziel. Bioprozess-Experten können dann ein System für Sie konstruieren, das Ihnen langfristige Einsparungen ermöglicht, ohne sich von den kurzfristigen Vorteilen billigerer Lösungen beirren zu lassen.

Die Validierungsexperten von Watson-Marlow Fluid Technology Solutions erstellen maßgeschneiderte Validierungspakete, um Kunden zu helfen, immer strengere behördliche Validierungsanforderungen zu erfüllen. Das Team konzipiert gemeinsam mit vollständig qualifizierten Testpartnern individuelle Validierungsstudien auf Basis der neuesten Branchenstandards. Diese Bewertungen stützen sich auf jahrzehntelange Erfahrung bei der Herstellung von biopharmazeutischer Ausrüstung und umfassen strenge Tests sowie genaue Datenanalysen, um sicherzustellen, dass sämtliche Qualitätssicherungsanforderungen erfüllt werden.

Merkmale und Vorteile

Erfahren Sie mehr über WMArchitect

i. https://www.fiercepharma.com/pharma/2024-forecast-cdmos-business-booming-even-employment-and-funding-hitches-persist Originalartikel: https://www.evaluate.com/webinar/how-can-cdmos-succeed-2024-beyond/

ii. https://health.ec.europa.eu/system/files/2020-02/2020_annex1ps_sterile_medicinal_products_en_0.pdf

iii. https://www.biophorum.com/download/extractables-testing-of-polymeric-single-use-components-used-in-biopharmaceutical-manufacturing/

Ray Baldwin ist Global Business Development Manager für Single-Use-Technologien bei Watson-Marlow Fluid Technology Solutions (WMFTS). 1997 erwarb er einen Abschluss im Fachgebiet „Fertigungssysteme“ an der Universität Northumbria und war anschließend bei HyClone, Sartorius, SAFC Biosciences und ASI tätig. Seine langjährigen und umfassenden Erfahrungen mit Single-Use-Systemen bringt er nun bei WMFTS ein.

Ihr Partner für hochwertige Fluid-Path-Lösungen

Fallstudie

Eine Krebsforschungseinrichtung setzt auf WMArchitect Fill/Finish-Lösungen mit...

Fallstudie

Einblicke

The impact of GMP Annex 1 changes and the role of single-use technology

Nachrichten/Einblicke

Wenn Sie ein Produkt bestellen möchten oder eine Frage haben, rufen Sie uns an unter +49 2183 42040 oder